Линия по производству напольных покрытий из ПВХ/ДПК/СПК

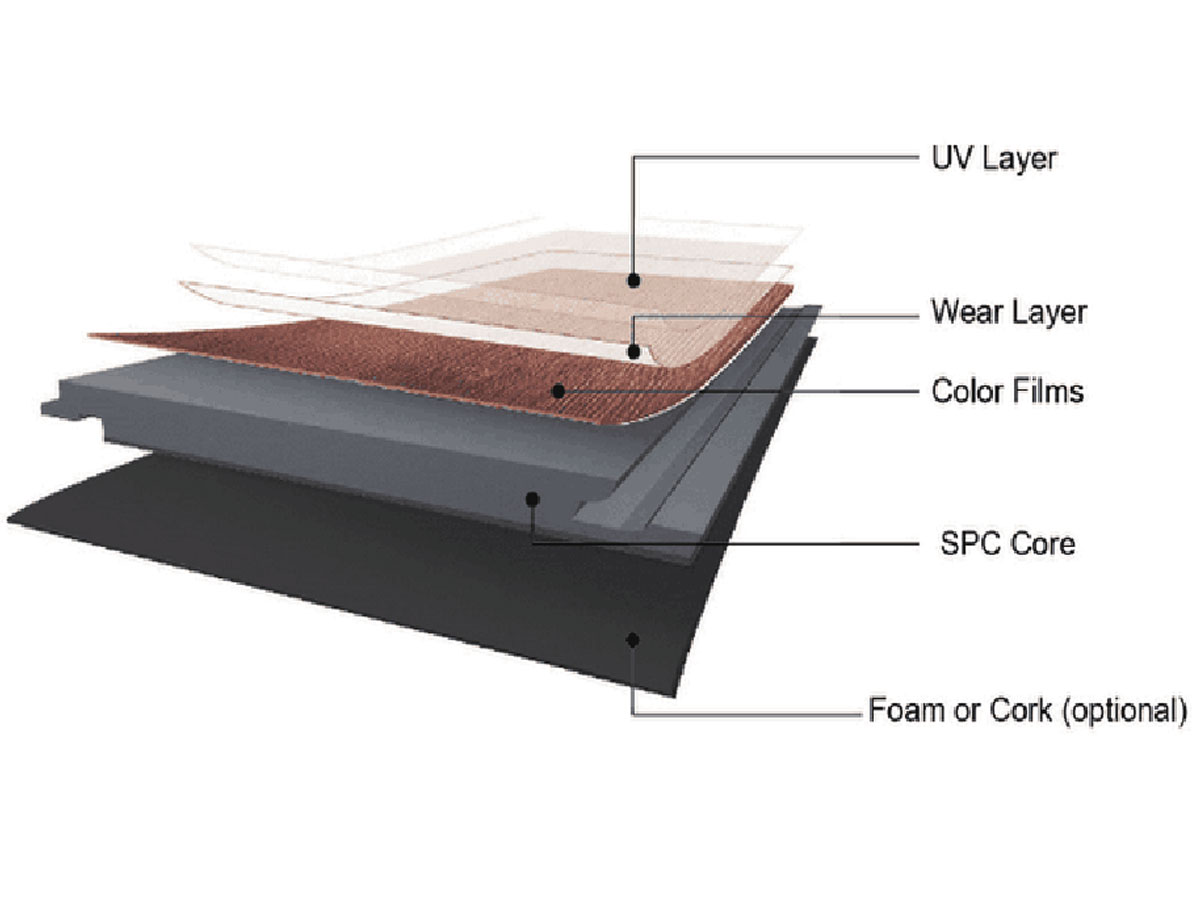

Система предварительной обработки сырья на линии по производству композитных материалов для напольных покрытий из камня и пластика SPC сначала точно смешивает порошок карбоната кальция, поливинилхлоридную смолу и различные добавки, равномерно перемешивая их в высокоскоростном смесителе для формирования базового материала SPC. Экструдер плавит и пластифицирует смешанное сырье под высокой температурой и давлением, затем экструдирует его через фильеру для формирования однородного базового слоя. Усовершенствованные Т-образные штампы обеспечивают постоянную толщину основания с точностью ±0,1 мм. В процессе УФ-покрытия и ламинирования декоративной пленкой поверхность основного материала сначала подвергается тонкой обработке, затем наносится УФ-грунтовка с использованием прецизионной системы нанесения валиком, а затем покрывается декоративной пленкой высокой четкости для идеального воспроизведения текстуры натуральной древесины или камня. На этапе ламинирования износостойкого слоя прозрачный износостойкий слой прочно соединяется с декоративным слоем посредством высокотемпературного ламинирования, обеспечивая отличную устойчивость к царапинам. Окончательный процесс тиснения с использованием соответствующего тиснильного валика создает трехмерную текстуру, соответствующую дизайну, что еще больше подчеркивает аутентичную текстуру пола.

Линия по производству композитных напольных покрытий из камня и пластика SPC объединяет систему управления ПЛК и интерфейс «человек-машина», что позволяет полностью автоматизировать производство от подачи до готовой продукции, значительно сокращая ручное вмешательство. Энергосберегающая и экологически чистая конструкция использует высокоэффективные серводвигатели и систему рекуперации тепла, что позволяет экономить более 30% энергии по сравнению с традиционными производственными линиями. В процессе производства не происходит сброса сточных вод, что соответствует требованиям экологичного производства. Точный контроль качества, оснащенный передовым испытательным оборудованием, таким как онлайн-толщиномеры и системы обнаружения дефектов, контролирует качество продукции в режиме реального времени, обеспечивая уровень квалификации продукции, превышающий 99%.

Линия по производству напольных покрытий SPC

Данная линия предназначена для производства напольных покрытий SPC.

Основная теория заключается в экструзии сердцевинной пластины и каландрировании, съемке, композиционном износостойком слое и тиснении за один этап через четырехроликовую или пятироликовую систему.

По сравнению с другими процессами производства напольных покрытий он имеет такие преимущества, как простота эксплуатации, более высокая производительность и меньшее количество отходов.

Производственная линия оснащена горизонтальной пятивалковой машиной, которая может быстрее и удобнее заменять узорчатый валик, а эксплуатация и обслуживание просты и безопаснее.

Эффект ламинирования износостойкого слоя будет лучше.

Цветную пленку и износостойкий слой можно заменять одновременно без отходов.

ПОЛНЫЙ НАБОР РЕШЕНИЙ ПО ПРОИЗВОДСТВЕННОМУ ПРОЦЕССУ И ОБОРУДОВАНИЮ SPC

Материал →Загрузка →Смешивание →Экструдер →Ламинат →Резка →Укладчик →УФ-покрытие →Продольная резка →Проточка канавок →Задняя пена →Упаковка

| Календарь | □Серия с пятью роликами □Серия с четырьмя роликами | ||||

| Размер тарелки | Длина: по требованию; Ширина: 975-1220 мм | ||||

| Экструдер | Тип винта | □Двойной конический винт | □Двойной параллельный винт | ||

| Тип | □92 серия | □110 серия | □135 серия | □160 серия | |

| Выход | Около 17Т/24Ч | 25-30т/24ч | 40-50т/24ч | 60-75т/24ч | |

| Дополнительные элементы | □Автоматическая система компаундирования □Автоматический переворачиватель пластин □Онлайн-тиснение в регистре □Экран цифрового управления MES | ||||

| Материал | ПВХ CaCO3, соотношение=1:2-3 | ||||

| Размер линии | Обычный размер: Д: 35 м Ш: 3,5 м В: 3,7 м Размер регулируется в соответствии с потребностями заказчика’. | ||||

*E-mail: [email protected]

English

English